Macchina da imballaggio in polvere Produttore

-

Macchina di riempimento in polvere di tè semi

La macchina a ripieno può riempire vari materiali in polvere tra cui sale, spezie, polvere di tè, peperoncino, zucchero, ecc. Applicabile... -

500 g di alimenti a polvere Macchina da imballaggio

Questa macchina da imballaggio in polvere alimentare è ampiamente utilizzata per imballare eventuali prodotti in granuli sciolti e non co... -

macchina per imballaggio a polvere automatico completo

Pesatura automatica, formazione di sacchetti, ripieno, sigillatura, taglio e stampa del numero di lotto Progettazione completa di marc... -

Macchina di ripieno di spezie al sale mezzo auto

La macchina di riempimento delle spezie a metà auto viene utilizzata principalmente per l'imballaggio quantitativo di materiali in p... -

Macchina da 1 kg di confezionamento di ripieno in polvere

Questa macchina per riempimento in polvere da 1 kg è una macchina di imballaggio di tipo automatico. Può pesare automaticamente la produz...

Chi siamo

Onore

-

Onore

Onore -

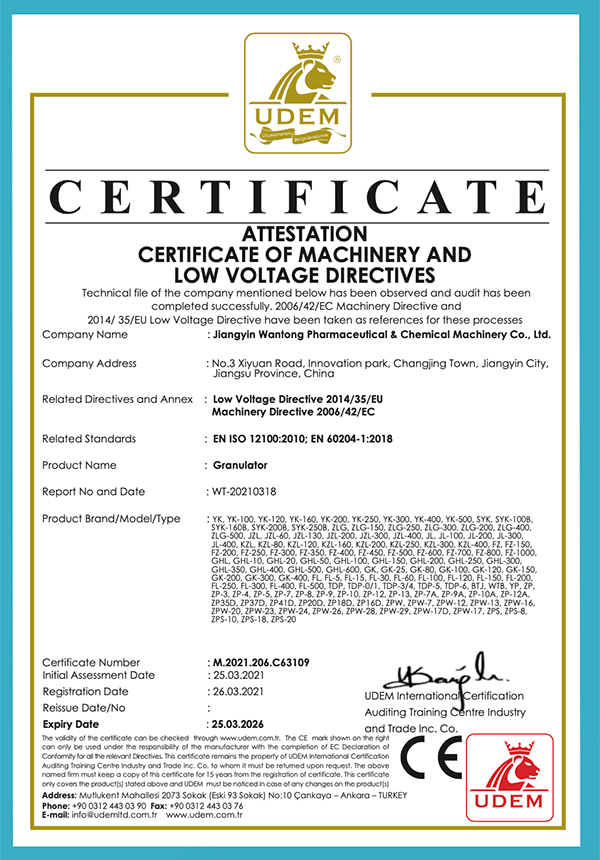

Ce

Ce

Notizia

-

Notizie del settore 2026-01-06

Introduzione alle macchine per la macinazione delle spezie Macinatrici per spezie sono a...

Visualizza di più -

Notizie del settore 2026-01-04

Introduzione ai metodi di essiccazione industriale L'essiccazione è un processo critico n...

Visualizza di più -

Notizie del settore 2025-12-23

Introduzione a Frullatori a doppio cono I miscelatori a doppio cono sono macchine miscel...

Visualizza di più -

Notizie del settore 2025-12-18

Introduzione a Macinatrici per spezie I macinatori per spezie sono strumenti essenziali ...

Visualizza di più

Espansione della conoscenza del settore

Come garantire un flusso uniforme di polvere nella macchina per l'imballaggio in polvere?

Garantire un flusso uniforme di polvere in una macchina per imballaggi in polvere è cruciale per ottenere risultati di imballaggio accurati e coerenti. Ecco alcuni metodi per raggiungere questo obiettivo:

Condizionamento in polvere: il condizionamento della polvere prima dell'imballaggio può aiutare a migliorare le sue proprietà di flusso. Ciò può comportare processi come setacciatura, de-agglomerato o essiccazione per garantire che la polvere sia fluida e priva di ciuffi o grumi.

Archiviazione adeguata: una corretta conservazione della polvere prima che entri nella macchina per l'imballaggio è essenziale. La polvere deve essere immagazzinata in ambienti asciutti e controllati per prevenire l'assorbimento di umidità o il caking, che possono influire sul flusso.

Design ottimizzato della tramoggia: il design della tramoggia svolge un ruolo fondamentale nel promuovere il flusso uniforme di polvere nella macchina per l'imballaggio. Le tramogge devono essere progettate con superfici interne lisce e angoli appropriati per facilitare il flusso di polvere senza causare appendiabiti o blocchi.

Vibrazione o agitazione: incorporare i meccanismi di vibrazione o agitazione nel sistema della tramoggia o di alimentazione può aiutare ad allentare la polvere compatta e promuovere un flusso uniforme. Gli alimentatori vibratori o gli agitatori possono essere usati per scuotere delicatamente la polvere e prevenire il ponte o il buco del ratto.

Tasso di alimentazione coerente: mantenere una velocità di alimentazione costante nella macchina per l'imballaggio è essenziale per raggiungere il flusso uniforme. Gli alimentatori o i sistemi di dosaggio calibrati correttamente devono essere utilizzati per garantire che la polvere venga consegnata alla macchina di imballaggio a una velocità costante e controllata.

Controllo del flusso d'aria: il controllo adeguato del flusso d'aria all'interno della macchina di imballaggio può anche influenzare il flusso di polvere. L'aria eccessiva può interrompere il flusso di polvere, portando a riempimento e imballaggio irregolari. La regolazione delle impostazioni del flusso d'aria e l'uso di coltelli ad aria o tende d'aria possono aiutare a stabilizzare il flusso di polvere.

Monitoraggio e regolazione in tempo reale: implementazione di sensori o sistemi di monitoraggio all'interno della macchina per l'imballaggio per rilevare le variazioni del flusso di polvere può consentire regolazioni in tempo reale per ottimizzare il flusso. Ciò può comportare la regolazione delle velocità di alimentazione, dell'intensità delle vibrazioni o delle impostazioni del flusso d'aria, se necessario per mantenere un flusso uniforme.

Implementando questi metodi, i produttori possono garantire un flusso di polvere costante e uniforme macchine per l'imballaggio in polvere , portando a risultati di imballaggio accurati e di alta qualità.

Come ottimizzare per ridurre la quantità di materiali di imballaggio utilizzati nelle macchine per l'imballaggio in polvere?

Per ottimizzare e ridurre la quantità di materiali di imballaggio utilizzati nelle macchine per l'imballaggio in polvere, considerare le seguenti strategie:

Ottimizzazione del design del packaging: progetti di imballaggio personalizzati ai requisiti specifici del prodotto in polvere, garantendo un utilizzo minimo dei materiali mantenendo l'integrità e il fascino del prodotto.

Selezione del materiale: scegli materiali di imballaggio leggeri ed ecologici che offrono una protezione sufficiente per il prodotto in polvere. Prendi in considerazione opzioni riciclabili o biodegradabili per ridurre al minimo l'impatto ambientale.

Ridurre al minimo il sovraccarico: evitare un'eccessiva sovravagliamento o un imballaggio secondario quando possibile. Semplificare il processo di imballaggio per eliminare gli strati non necessari di materiale di imballaggio.

Ottimizzazione del livello di riempimento: ottimizzare il processo di riempimento per garantire che i contenitori di imballaggio siano riempiti a livello ottimale, riducendo al minimo sia i rifiuti di riempimento che poco riempimento e riduzione dei materiali.

Sistemi di imballaggio automatizzati: investire in sistemi di imballaggio automatizzati dotati di controlli e sensori avanzati per misurare e dispensare con precisione la quantità richiesta di polvere. I sistemi automatizzati possono aiutare a ridurre al minimo i rifiuti dei materiali riducendo l'errore umano e garantendo risultati di confezionamento coerenti.

Pratiche di produzione snella: adottare principi di produzione snella per identificare ed eliminare le inefficienze nel processo di imballaggio. Semplificare i flussi di lavoro, ridurre i tempi di configurazione e ottimizzare la gestione dei materiali per ridurre al minimo i rifiuti e massimizzare la produttività.

Utilizzo di materiali di imballaggio pre-formati: considerare l'uso di materiali di imballaggio pre-formati, come sacchetti o contenitori pre-fatti, per ridurre la quantità di materiale utilizzato nel processo di imballaggio. I materiali preformati possono essere personalizzati per adattarsi alle dimensioni esatte del prodotto, minimizzando i rifiuti di materiali in eccesso.

Metodi di sigillatura ottimizzati: scegliere metodi di tenuta che richiedono un utilizzo del materiale minimo mantenendo l'integrità del pacchetto. Utilizzare tecnologie di tenuta avanzate, come la tenuta di calore o la tenuta ad ultrasuoni, per creare guarnizioni sicure senza sovrapposizioni di materiale eccessivo.

Implementazione di materiali riciclabili o biodegradabili: esplorare l'uso di materiali di imballaggio riciclabili o biodegradabili per ridurre al minimo l'impatto ambientale. Cerca materiali innovativi che offrano soluzioni di imballaggio sostenibili senza compromettere la qualità o la sicurezza del prodotto.

Implementazione di queste strategie di ottimizzazione, i produttori possono ridurre la quantità di materiali di imballaggio utilizzati in macchine per l'imballaggio in polvere , portando a risparmi sui costi, benefici ambientali ed efficienza complessiva del processo.