Miscelatore granulatore ad alto taglio Produttore

-

WHL High Shear Rapid Mixer Granulator

Granulazione senza sforzo in una fase: la serie WHL elimina la necessità di attrezzature separate di miscelazione e granulato. Basta aggi... -

WHL a taglio ad alto taglio farmaceutico miscelazione della macchina per granulatore

Whl a taglio ad alto taglio la macchina per granulatore di miscelazione di polvere farmaceutica usa una combinazione di giranti e elicott... -

WHL Grandutatore di miscelazione rapida ad alta velocità

Il granulatore di miscelazione rapida ad alta velocità WHL è un granulatore di mixer ad alta velocità progettato per una trasformazione e... -

WHL High Shear Rapid Mixer granulating granulator Machine

La macchina per granulatore a miscelatore rapido consiste principalmente in un sistema di miscelazione, sistema di taglio, telaio, canna ...

Il granulatore rapido del miscelatore adotta una struttura cilindrica orizzontale con una struttura ragionevole. Granulazione fluidizzata, formando particelle sferiche con buona fluidità. Un granulatore rapido mixer mescola materiali in polvere e adesivi in contenitori cilindrici o conici, mescolandoli accuratamente in materiali morbidi bagnati usando una paletta di miscelazione del fondo e quindi tagliandoli in particelle uniformi bagnate usando una paletta di macinatura ad alta velocità a margine laterale. $ $

Chi siamo

Onore

-

Onore

Onore -

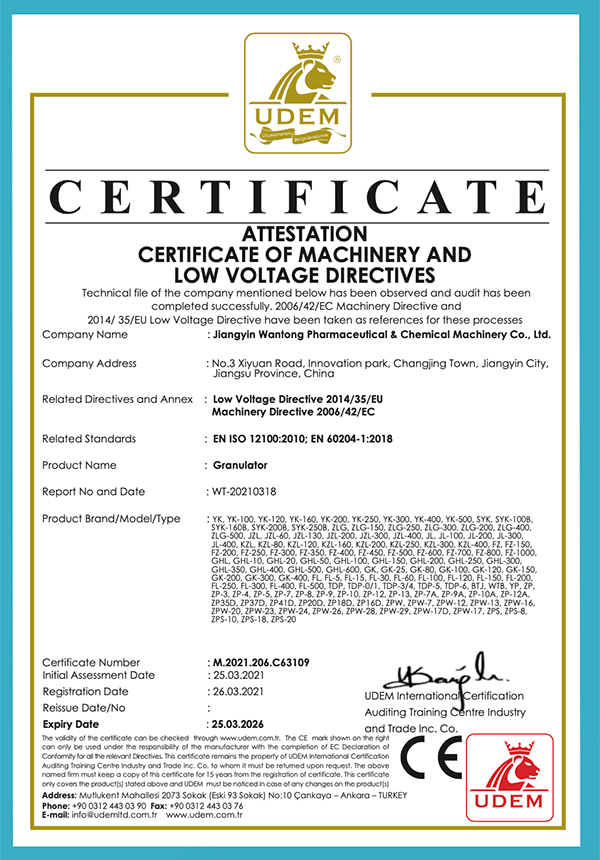

Ce

Ce

Notizia

-

Notizie del settore 2026-01-06

Introduzione alle macchine per la macinazione delle spezie Macinatrici per spezie sono a...

Visualizza di più -

Notizie del settore 2026-01-04

Introduzione ai metodi di essiccazione industriale L'essiccazione è un processo critico n...

Visualizza di più -

Notizie del settore 2025-12-23

Introduzione a Frullatori a doppio cono I miscelatori a doppio cono sono macchine miscel...

Visualizza di più -

Notizie del settore 2025-12-18

Introduzione a Macinatrici per spezie I macinatori per spezie sono strumenti essenziali ...

Visualizza di più

Espansione della conoscenza del settore

In che modo i granulatori di mixer rapidi gestiscono diversi tipi di materiali?

Granulatori di mixer rapidi (RMG) sono progettati per gestire un'ampia varietà di materiali, rendendoli attrezzature versatili ed essenziali in settori come prodotti farmaceutici, trasformazione alimentare e sostanze chimiche. Ecco i modi chiave in cui gli RMG gestiscono diversi tipi di materiali:

Velocità variabile e impostazioni di potenza

Maintieri e elicotteri regolabili: gli RMG sono dotati di impostazioni a velocità variabile sia per giranti che per gli elicotteri, consentendo un controllo preciso sul processo di miscelazione e granulazione. Questa flessibilità garantisce un'elaborazione ottimale per materiali con proprietà diverse, come densità, dimensioni delle particelle e contenuto di umidità.

Adattamento di potenza: il potere delle giranti e degli elicotteri può essere regolato per adattarsi al materiale da elaborare. Ad esempio, potrebbe essere necessaria una potenza superiore per i materiali più densi o più coesivi per ottenere la granulazione desiderata.

Design di ciotola personalizzato

Geometria della ciotola: il design e la geometria della ciotola di miscelazione possono essere personalizzati per ospitare varie caratteristiche del materiale. Ad esempio, le ciotole con forme specifiche possono promuovere una migliore miscelazione e ridurre le zone morte in cui i materiali potrebbero accumularsi.

Materiale di costruzione: il materiale da costruzione della ciotola può essere selezionato in base alle proprietà chimiche dei materiali da elaborare per prevenire reazioni o contaminazione.

Sistemi di controllo avanzati

Gestione delle ricette: gli RMG avanzati sono dotati di sofisticati sistemi di controllo che consentono la gestione delle ricette. Gli operatori possono programmare parametri specifici su misura per materiali diversi, garantendo un'elaborazione coerente e ripetibile.

Monitoraggio in tempo reale: i sensori e i sistemi di controllo forniscono dati in tempo reale su parametri come coppia, temperatura e contenuto di umidità, abilitando le regolazioni al volo per gestire in modo efficace materiali diversi.

Adattabilità alla granulazione bagnata e secca

Granulazione a umido: RMGS è in grado di gestire i processi di granulazione a umido aggiungendo leganti liquidi alle polveri, che vengono quindi miscelati e granulati contemporaneamente. L'attrezzatura è progettata per gestire la viscosità e le caratteristiche di flusso della massa bagnata in modo efficiente.

Granulazione secca: per granulazione secca, RMGS può elaborare le polveri senza la necessità di leganti liquidi, usando forze di taglio elevate per compattare e granulare il materiale.

Scalabilità e dimensioni batch

Batch da piccoli a grandi: gli RMG sono in grado di elaborare diverse dimensioni di lotti, dalle formulazioni di laboratorio su piccola scala alla produzione industriale su larga scala. Questa scalabilità consente il test e l'ottimizzazione della movimentazione dei materiali prima della produzione su vasta scala.

Uniformità tra i lotti: mantenendo parametri di elaborazione coerenti, gli RMG garantiscono l'uniformità nella dimensione e nella qualità dei granuli attraverso diversi lotti, indipendentemente dalle variazioni del materiale.

Design ottimizzato di girante e chopper

Configurazione della girante: la progettazione e la configurazione delle giranti sono fondamentali per gestire materiali diversi. Le giranti possono essere progettate per fornire le forze di taglio e compressione necessarie per una granulazione efficace.

Integrazione degli elicotteri: gli elicotteri aiutano a abbattere agglomerati e garantire dimensioni uniformi del granulo. La posizione e la velocità degli elicotteri possono essere regolate in base alle caratteristiche del materiale per ottenere il risultato di granulazione desiderato.

Pulizia e manutenzione

Facilità di pulizia: gli RMG sono progettati per facilitare lo smontaggio e la pulizia, il che è cruciale quando si passa tra materiali diversi per prevenire la contaminazione incrociata.

Protocolli di pulizia specifici del materiale: i protocolli di pulizia possono essere adattati alle proprietà specifiche dei materiali da elaborare, garantendo una rimozione approfondita dei residui e mantenendo gli standard di igiene.

I granulatori di mixer rapidi sono macchine altamente versatili in grado di gestire una vasta gamma di materiali regolando vari parametri operativi, utilizzando sistemi di controllo avanzati e incorporando caratteristiche di progettazione specifiche. Questa adattabilità li rende preziosi in settori che richiedono processi di granulazione precisi ed efficienti per diversi tipi di materiali.

Come fa il Proprietà rapida Mix Prevenire la contaminazione incrociata tra materiali diversi?

I granulatori di mixer rapidi (RMG) impiegano diverse caratteristiche di progettazione e protocolli operativi per prevenire la contaminazione incrociata tra materiali diversi. Ecco le misure chiave:

Smontaggio facile e pulizia

Componenti modulari: gli RMG sono progettati con componenti che possono essere facilmente smontati. Ciò facilita la pulizia approfondita delle parti che entrano in contatto con i materiali.

Superfici lisce: le superfici interne della ciotola di miscelazione e di altre parti di contatto sono spesso lucidate e lisce per prevenire l'adesione del materiale e rendere la pulizia più efficace.

Materiale di costruzione

Materiali non reattivi: le parti a contatto con il prodotto sono generalmente realizzate con materiali non reattivi e resistenti alla corrosione come l'acciaio inossidabile, che sono facili da pulire e non trattengono i residui.

Protocolli di pulizia

Sistemi di pulizia sul posto (CIP)

Pulizia automatizzata: molti RMG sono dotati di sistemi di pulizia sul posto (CIP) che automatizzano il processo di pulizia. I sistemi CIP garantiscono una pulizia approfondita e coerente, riducendo il rischio di contaminazione incrociata.

Procedure di pulizia dettagliate

Procedure operative standard (SOP): SOP dettagliati per la pulizia manuale assicurano che tutte le parti dell'RMG siano pulite in base agli standard del settore, riducendo al minimo il rischio di materiale residuo.

Protocolli operativi

Documentazione e segregazione batch

Registri batch: il mantenimento dei record batch dettagliati aiuta a monitorare i materiali elaborati e garantisce che la pulizia sia condotta in modo appropriato tra i lotti.

Separazione del materiale: l'implementazione di protocolli di segregazione materiale rigorosi durante la lavorazione e la pulizia aiuta a evitare il contatto incrociato.

Manutenzione e ispezioni regolari

Manutenzione programmata: programmi di manutenzione regolari assicurano che tutte le parti vengano ispezionate e pulite regolarmente per prevenire l'accumulo di materiali.

Ispezioni visive: ispezioni visive di routine prima e dopo i processi di pulizia aiutano a identificare e rimuovere eventuali residui rimanenti.

Sistemi di controllo avanzati

Integrazione dei sensori: i sistemi di controllo avanzati dotati di sensori possono monitorare i livelli di pulizia in tempo reale, garantendo che qualsiasi contaminazione venga rilevata e affrontata immediatamente.

Avvisi e allarmi: gli avvisi e gli allarmi automatizzati possono avvisare gli operatori se una parte dell'attrezzatura non viene pulita correttamente, provocando un'azione immediata per prevenire la contaminazione incrociata.

I granulatori di miscelatori rapidi incorporano una combinazione di caratteristiche di progettazione, protocolli di pulizia rigorosi, procedure operative e sistemi di controllo avanzati per prevenire la contaminazione incrociata tra materiali diversi. Queste misure assicurano che ogni lotto sia elaborato in un ambiente pulito, mantenendo l'integrità e la sicurezza del prodotto.