I meccanismi di macinazione in macchine per macinazione in polvere influenzare significativamente le dimensioni e l'uniformità della polvere risultante. Diversi tipi di meccanismi di macinazione, come mulini a sfera, mulini a reazione, mulini a martello e mulini a rulli, ciascuno ha caratteristiche uniche che influenzano le proprietà della polvere finale. Ecco come incidono sulle dimensioni e l'uniformità:

1. Mills a sfera:

Meccanismo di macinazione: i mulini a sfere usano l'impatto e l'attrito dei media di macinazione (come le sfere in acciaio o ceramiche) per abbattere il materiale. La rotazione del mulino fa muovere e si scontrano con il materiale, riducendo efficacemente le sue dimensioni.

Impatto sulla dimensione e l'uniformità della polvere:

Dimensioni: la dimensione della polvere prodotta nei mulini a sfera dipende dal tempo di macinazione e dalle dimensioni del supporto di macinazione. Più lungo è il tempo di macinazione, più piccolo e più fine la polvere.

Uniformità: i mulini a sfera tendono a produrre polveri con una distribuzione di dimensioni delle particelle ampie (PSD), il che significa che la polvere può contenere particelle sia fine che grossolane. Il raggiungimento dell'uniformità può richiedere un'elaborazione aggiuntiva o condizioni operative specifiche.

2. Mulini a getto:

Meccanismo di macinazione: i mulini a getto usano aria o vapore ad alta velocità per creare turbolenza, causando la scontrarsi delle particelle e la rottura. Questo tipo di macinazione è comunemente usato per le polveri ultrafine.

Impatto sulla dimensione e l'uniformità della polvere:

Dimensioni: i jet mulini sono in grado di produrre polveri estremamente fini, spesso nella gamma del submicron. La dimensione delle particelle è controllata principalmente dalla pressione e dalla velocità dell'aria, nonché dalla progettazione del mulino.

UNIFILTITÀ: i mulini a getto possono produrre una distribuzione delle dimensioni delle particelle più ristretta rispetto ai mulini a sfere, risultando in una polvere più uniforme. Tuttavia, il controllo della dimensione finale delle particelle è più sensibile ai parametri operativi come il flusso d'aria e le proprietà del materiale.

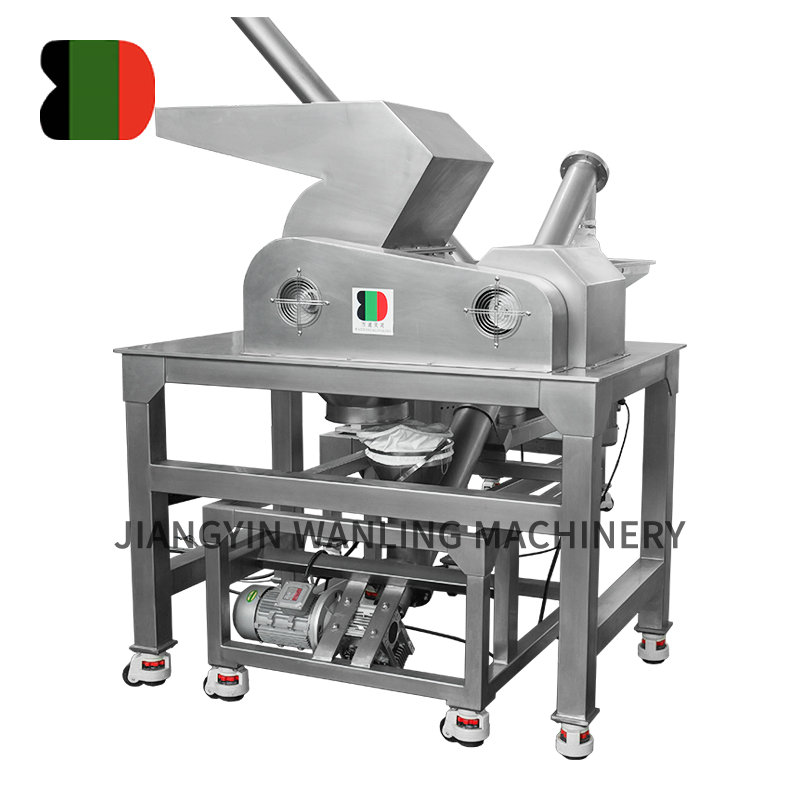

3. Mills Hammer:

Meccanismo di macinazione: i mulini a martello usano martelli o pale rotanti per avere un impatto e schiacciare il materiale. Il materiale viene alimentato nel mulino e viene ripetutamente colpito dai martelli, facendolo irruzione in particelle più piccole.

Impatto sulla dimensione e l'uniformità della polvere:

Dimensioni: i mulini a martello producono polveri con una distribuzione delle dimensioni delle particelle più ampia rispetto alle sfere o ai jet mulini, con alcune particelle più grossolane miscelate con quelle più fini. La dimensione delle particelle è influenzata dalla velocità del martello, dalla dimensione dello schermo e dalla durezza del materiale.

Uniformità: l'uniformità della polvere è generalmente meno coerente rispetto ai mulini a getto, ma può essere regolata in una certa misura modificando le dimensioni dello schermo e i parametri operativi.

4. Roller Mills:

Meccanismo di macinazione: i mulini a rulli usano le forze di compressione per schiacciare e macinare il materiale tra due o più rulli rotanti. Il materiale è sottoposto a forze di pressione e taglio, che lo spezzano in pezzi più piccoli.

Impatto sulla dimensione e l'uniformità della polvere:

Dimensioni: i mulini a rulli producono in genere polveri di medie dimensioni e sono meno efficaci per la produzione di particelle ultrafine rispetto ai mulini a reazione. La dimensione delle particelle dipende dallo spazio tra i rulli e dalla velocità di rotazione.

Uniformità: i mulini a rulli possono produrre più polveri uniformi rispetto ai mulini a martello, ma non sono ancora precisi come i mulini a getto in termini di distribuzione della dimensione delle particelle stretta.

5. Altre considerazioni:

Proprietà dei materiali alimentati: la durezza, la fragilità e il contenuto di umidità del materiale da elaborare possono influire sulle prestazioni di ciascun meccanismo di macinazione. I materiali più duri possono richiedere più energia o tempi di macinazione più lunghi per ottenere la dimensione della polvere desiderata, mentre i materiali più morbidi possono rompersi più facilmente.

Tempo di macinazione e input di energia: in tutte le macchine per la macinazione, l'aumento del tempo di macinazione o l'ingresso di energia generalmente porta a polveri più fini. Tuttavia, ciò aumenta anche il rischio di surriscaldamento o danni al materiale.

Parametri di processo aggiuntivi: fattori come la temperatura, la pressione e la presenza di ausili per la macinazione possono influenzare il processo di macinazione e le caratteristiche della polvere risultante. Ad esempio, gli aiuti alla macinazione possono ridurre l'agglomerazione e migliorare l'uniformità delle dimensioni delle particelle.