Le attrezzature di macinazione svolgono un ruolo fondamentale in settori che vanno dall'agricoltura, UNll'estrazione mineraria e al settore farmaceutico. Sebbene tutte queste macchine condividano lo scopo comune di ridurre la dimensione delle particelle, la loro principi di funzionamento, efficienza, applicazioni e caratteristiche del prodotto differire in modo significativo. Comprendere le differenze tra a mulino a martelli , a mulino a palle , e a mulino a rulli è fondamentale quando si seleziona l'attrezzatura giusta per un particolare processo.

Principi di funzionamento

-

Mulino a martelli

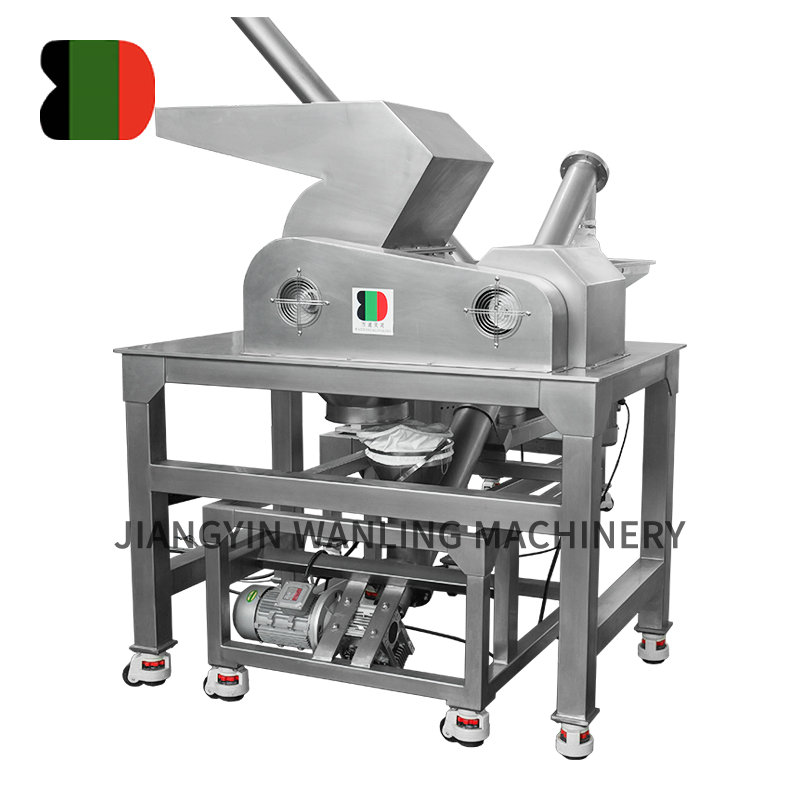

Un mulino a martelli funziona secondo il principio di forza d'impatto . I martelli rotanti ad alta velocità colpiscono il materiale e lo spingono contro un vaglio fisso o piastre di frantumazione. Le ripetute collisioni fratturano e frantumano le particelle finché non diventano abbastanza piccole da passare attraverso le aperture dello schermo. Questo design rende i mulini a martelli altamente efficaci nella scomposizione rapida di materiali fragili, fibrosi o moderatamente duri. -

Mulino a palle

Un mulino a palle funziona secondo i principi di impatto e logoramento all'interno di una camera cilindrica rotante. La camera è parzialmente riempita con sfere di acciaio o ceramica e il materiale da macinare. Mentre il cilindro ruota, le sfere cadono, scontrandosi con il materiale e tra loro. Ciò si traduce in una riduzione dimensionale graduale ma continua, in grado di ottenere polveri estremamente fini. -

Mulino a rulli

Utilizza un mulino a rulli forze di compressione e taglio per frantumare materiali tra due o più cilindri rotanti. Il materiale viene alimentato tra i rulli e ridotto di dimensioni man mano che viene compresso. UN differenza dell'azione basata sull'impatto dei mulini a martelli, i mulini a rulli enfatizzano la frantumazione controllata, producendo particelle più uniformi con meno polvere.

Idoneità del materiale

- Mulino a martelli: UNdatto per materiali secchi, fragili e moderatamente duri come cereali, spezie, biomassa e alcuni minerali. Lotta con materiali molto duri o appiccicosi.

- Mulino a palle: Progettato per materiali duri, abrasivi e resistenti come minerali, clinker di cemento e polveri ceramiche. In grado di lavorare materiali fino al livello del micron.

- Mulino a rulli: Particolarmente adatto per materiali friabili o fibrosi dove è necessaria una distribuzione controllata delle dimensioni delle particelle, come grano, orzo o alcuni prodotti chimici.

Dimensione e produzione delle particelle

- Mulino a martelli: Produce particelle da grossolane a medio-fini, tipicamente nell'intervallo da 100 micron a pochi millimetri, a seconda delle dimensioni dello schermo. Ideale per l'alimentazione animale e la preparazione di combustibili da biomassa.

- Mulino a palle: Può raggiungere risultati estremamente fini, a volte inferiori a 10 micron, il che lo rende indispensabile nella lavorazione dei minerali, nella produzione di cemento e nella produzione di prodotti chimici fini.

- Mulino a rulli: Produce particelle uniformi con minori variazioni rispetto ai mulini a martelli. Comunemente utilizzato per la macinazione della farina e la macinazione di mangimi dove la consistenza è fondamentale.

Consumo energetico

- Mulino a martelli: Efficiente dal punto di vista energetico per la macinazione grossolana, ma meno efficiente quando sono necessari risultati ultrafini.

- Mulino a palle: Tra le tipologie di mulini a maggior consumo energetico per la continua azione di macinazione e il prolungato tempo di permanenza del materiale all'interno della camera.

- Mulino a rulli: Tipicamente il più efficiente dal punto di vista energetico per una macinazione fine e uniforme, soprattutto nelle industrie di macinazione di cereali su larga scala.

Manutenzione e Usura

- Mulino a martelli: Martelli e vagli si usurano rapidamente e richiedono una sostituzione regolare, ma la manutenzione è relativamente semplice ed economica.

- Mulino a palle: Le piastre di rivestimento e i mezzi di macinazione (sfere) si usurano nel tempo e sono costosi da sostituire e richiedono arresti programmati.

- Mulino a rulli: I rulli si usurano gradualmente e necessitano di nuova scanalatura o sostituzione, ma in genere durano più a lungo dei martelli del mulino a martelli.

UNpplicazioni industriali

- Mulino a martelli: Agricoltura (alimentazione animale, macinazione del grano), energia da biomassa (cippato, paglia) e alcuni processi minerali e di riciclaggio.

- Mulino a palle: Estrazione mineraria (macinazione del minerale), industria del cemento, produzione di ceramica, produzione di pigmenti e polverizzazione farmaceutica.

- Mulino a rulli: Macinazione di farina, produzione di mangimi, lavorazione chimica e preparazione di determinati materiali industriali che richiedono dimensioni delle particelle uniformi.

Differenze chiave in breve

| Caratteristica | Mulino a martelli | Mulino a palle | Mulino a rulli |

| Principio | Impatto | Impatto Attrition | Taglio a compressione |

| Dimensioni di uscita | Da grossolana a media | Molto fine (livello micron) | Uniforme, moderato |

| Materiali | Cereali, biomassa, minerali teneri | Minerali duri, clinker, ceramica | Grani, materiali fibrosi, friabili |

| Utilizzo dell'energia | Moderare | Alto | Da basso a moderato |

| Manutenzione | Frequenti cambi di martello/vaglio | Sostituzione costosa del liner/supporto | Ribattitura periodica dei rulli |

| Industrie | Agricoltura, biomassa, riciclaggio | Minerario, cemento, ceramica, farmaceutico | Alimenti, mangimi, prodotti chimici |

Conclusione

Mentre mulino a martellis, ball mills, and roller mills sono tutti progettati per la riduzione delle dimensioni, servono diversi settori e scopi:

- A mulino a martelli è la soluzione migliore per la macinazione rapida di cereali, biomassa e materiali moderatamente duri.

- A mulino a palle è ideale per la produzione di polveri ultrafini nel settore minerario e del cemento.

- A mulino a rulli eccelle nella produzione di particelle di dimensioni uniformi e costanti nelle industrie alimentari e dei mangimi con un'elevata efficienza energetica.

La scelta giusta dipende dal materiale da lavorare, dalla dimensione delle particelle desiderata e dagli obiettivi di efficienza operativa.