Mulini di zucchero sono la spina dorsale dell'industria globale dello zucchero, trasformando le barbabietole crude di zucchero o zucchero in zucchero raffinato e una gamma di sottoprodotti. Come uno dei più antichi settori agro-industriale, la produzione di zucchero si è evoluta in modo significativo, guidato da progressi tecnologici, regolamenti ambientali e richieste di mercato mutevoli. Questo articolo approfondisce le complessità operative dei moderni mulini di zucchero, il loro ruolo nell'economia circolare, le sfide della sostenibilità e il loro impatto sul commercio globale e sulle economie rurali.

L'anatomia di un moderno zucchero

1. Elaborazione delle materie prime

Sugar Mills Processo principalmente cannauga (nelle regioni tropicali) o barbabietole di zucchero (in climi temperati). La catena di produzione prevede:

-

Raccolta: I raccoglitori meccanizzati tagliano e preparano la canna da zucchero, mentre le barbabietole da zucchero vengono sradicate e pulite.

-

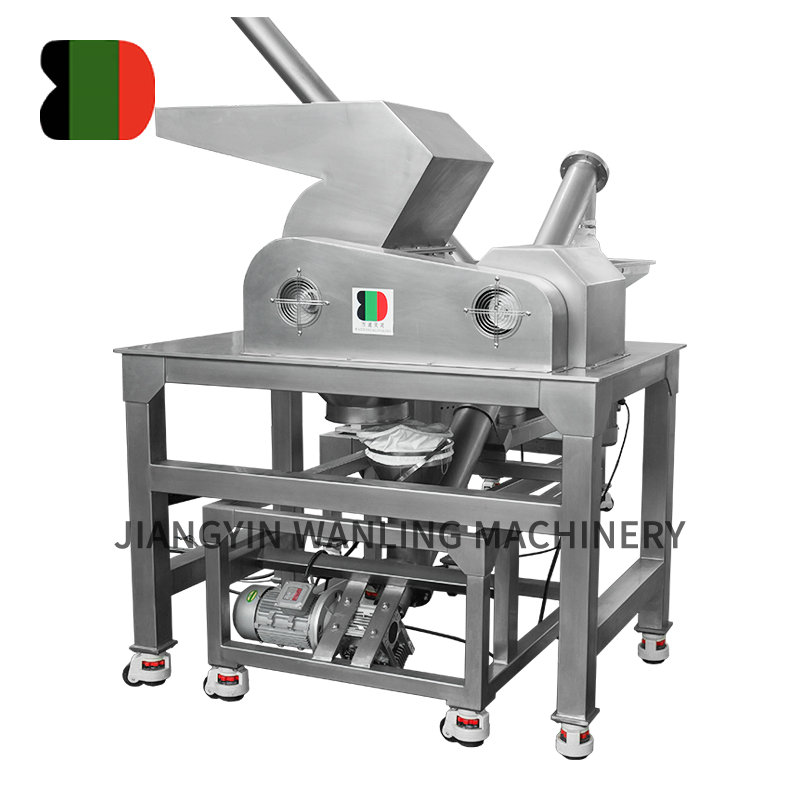

Schiacciamento ed estrazione: La canna da zucchero viene schiacciata per estrarre il succo, mentre le barbabietole da zucchero vengono tagliate e diffuse in acqua calda per rilasciare saccarosio.

-

Purificazione: Il succo grezzo subisce chiarimenti (usando calce e calore) per rimuovere le impurità.

-

Cristallizzazione: Il succo purificato è concentrato tramite evaporazione e seminato per formare cristalli di zucchero.

-

Centrifugazione: I cristalli sono separati da melassa in centrifughe ad alta velocità.

2. Utilizzo del sottoprodotto

I mulini moderni massimizzano l'efficienza delle risorse riutilizzando i sottoprodotti:

-

BAGASSE: I residui fibrosi dalla canna da zucchero vengono bruciati per generare bioelettricità o convertito in biocarburanti, carta e biocompositi.

-

Melassa: Utilizzato nella produzione di etanolo, mangime per animali o come base di fermentazione per rum e prodotti farmaceutici.

-

Pulp di barbabietola: I residui di barbabietola da zucchero vengono essiccati e venduti come mangime per il bestiame.

3. Efficienza energetica

I mulini all'avanguardia impiegano sistemi di cogenerazione , dove la combustione di bagasse produce vapore sia per la generazione di energia che per il calore del processo. Alcune strutture esportano l'elettricità in eccesso in reti nazionali, riducendo la dipendenza dai combustibili fossili.

Progressi tecnologici nella fresatura dello zucchero

1. Automazione e integrazione dell'IoT

-

Monitoraggio basato su sensori: I sensori abilitati all'IoT tracciano il contenuto di zucchero nella canna, ottimizza i tassi di estrazione e prevedi la manutenzione delle attrezzature.

-

Previsioni di resa guidate dall'IA: I modelli di apprendimento automatico analizzano i modelli meteorologici, la salute del suolo e i dati delle colture per prevedere i rendimenti del raccolto.

2. Chimica verde

-

Chiarimento enzimatico: Sostituisce metodi tradizionali a base di calce, riducendo i rifiuti chimici e migliorando la purezza del succo.

-

Nanofiltrazione: La tecnologia di membrana avanzata migliora il recupero del saccarosio e minimizza l'utilizzo dell'acqua.

3. Innovazioni di rifiuto a valore

-

Biorefineries: Le strutture integrate convertono la bagassa in bioplastici, biochar o nanocellulosa per applicazioni di alto valore.

-

Cattura del carbonio: I progetti pilota catturano le emissioni di CO2 da mulini per l'uso in bevande gassate o un miglioramento del recupero dell'olio.

-

Sfide e soluzioni di sostenibilità

1. Preoccupazioni ambientali

-

Consumo d'acqua: La fresatura dello zucchero richiede vasti volumi d'acqua (3.000-5.000 litri per tonnellata di canna). Le soluzioni includono sistemi idrici a circuito chiuso e raccolta dell'acqua piovana.

-

Degrado del suolo: L'agricoltura di monocoltura esaurisce i nutrienti del suolo. La rotazione delle colture e l'agricoltura di precisione mitigano questo problema.

-

Impronta di carbonio: Mentre la bioenergia di Bagasse riduce le emissioni, il metano da effluenti non trattati rimane una sfida.

2. Problemi sociali ed etici

-

Pratiche di lavoro: Le preoccupazioni per i salari equi e le condizioni di lavoro nei campi di canna da zucchero persistono, in particolare nelle nazioni in via di sviluppo.

-

Conflitti di uso del suolo: L'espansione delle aziende agricole di canna da zucchero spesso invade gli ecosistemi o sposta le colture alimentari.

3. Certificazioni e standard

-

Certificazione BonsuCro: Un punto di riferimento globale per la produzione di canna da zucchero sostenibile, enfatizzando la riduzione di GHG, la biodiversità e i diritti umani.

-

Zucchero del commercio equo: Garantisce prezzi equa per i piccoli agricoltori.

Impatto economico globale

1. Nazioni di produzione chiave

-

Brasile: Guida la produzione globale della canna da zucchero, fornendo il 40% dello zucchero mondiale e il 50% del suo etanolo.

-

India: Secondo produttore più grande, con un mercato interno fortemente sovvenzionato.

-

Eu e Thailandia: I principali giocatori di barbabietola e zucchero di canna, rispettivamente.

2. Dinamica del mercato

-

Volatilità dei prezzi: Influenzato da meteo, prezzi del petrolio (per etanolo) e politiche commerciali (ad esempio quote dell'UE, tariffe di zucchero statunitensi).

-

Richiesta di etanolo: I mandati in crescita dei biocarburanti (ad es. Renovabio del Brasile) stanno rimodellando i rapporti di produzione di zucchero-etanolo.

3. Sviluppo rurale

Sugar Mills Ancora le economie rurali fornendo lavoro e infrastrutture. In India, oltre 50 milioni di agricoltori dipendono dalla coltivazione della canna da zucchero.

Tendenze future nella fresatura dello zucchero

1. Diversificazione nei bioprodotti

I mulini si stanno evolvendo in Biorefinerie , producendo:

-

Bioidrogeno: Dalla biomassa lignocellulosica.

-

Acido lattico: Per materie plastiche biodegradabili.

2. Resilienza climatica

-

Varietà di canna resistenti alla siccità: Ingegneria genetica per combattere la scarsità d'acqua.

-

Modelli Agroforestry: Integrazione della canna da zucchero con gli alberi per migliorare il sequestro del carbonio.

3. Trasformazione digitale

-

Tracciabilità blockchain: Garantisce l'approvvigionamento etico e la trasparenza della catena di approvvigionamento.

-

Gemelli digitali: Le repliche virtuali dei mulini ottimizzano l'uso di energia e la manutenzione predittiva.