Introduzione: il versatile cavallo di battaglia della riduzione delle dimensioni

Nel vasto panoama delle apparecchiature per la lavoazione industriale, poche macchine eguagliano l' versatilità robusta e importanza fondamentale del mulino a martelli. Come tecnologia fondamentale per riduzione della dimensione delle particelle In innumerevoli settori, i mulini a martelli trasformano i materiali solidi sfusi in granuli uniformi e utilizzabili attraverso un processo meccanico semplice ma altamente efficace. Dalla produzione di mangimi agricoli e dalla lavorazione di polveri farmaceutiche alle operazioni di riciclaggio e preparazione dei minerali, queste robuste macchine servono come frantoi primari o secondari in grado di gestire una straordinaria varietà di materiali. Questa guida completa esamina i principi operativi, le varianti di progettazione, le applicazioni chiave e i criteri di selezione dei mulini a martelli, fornendo a ingegneri, gestori di impianti e professionisti della lavorazione le conoscenze essenziali per ottimizzare le operazioni di riduzione dimensionale.

Principio di funzionamento fondamentale: come Mulini a martelli Lavoro

Fondamentalmente, un mulino a martelli funziona secondo il principio di frattura delle particelle basata sull'impatto . Il processo di riduzione dimensionale segue una sequenza sistematica:

-

Assunzione di materiale: Il materiale in entrata viene introdotto nella camera di macinazione attraverso un meccanismo di alimentazione controllato (tramoggia alimentata per gravità, alimentatore volumetrico o trasportatore a coclea).

-

Impatto delle particelle: Rotazione rapida martelli (pezzi metallici rettangolari, reversibili o girevoli) fissati a una struttura centrale rotore colpire le particelle in arrivo con notevole energia cinetica.

-

Frattura delle particelle: L'impatto frantuma materiali fragili lungo le linee di frattura naturali oppure taglia e strappa sostanze fibrose.

-

Riduzione secondaria: Le particelle vengono ulteriormente ridotte queo vengono lanciate contro la camera rivestimenti interni antiusura e collide with other particles.

-

Classificazione delle dimensioni: Il materiale ridotto continua questo processo finché non è abbastanza piccolo da passare attraverso a schermo perforato (o griglia) che circonda parte della camera di macinazione, determinandone la granulometria massima finale.

-

Scarico: Il materiale dimensionato che passa attraverso il vaglio viene scaricato, tipicamente per gravità o trasporto pneumatico, per la raccolta o la successiva fase di lavorazione.

Questo fresatura a percussione continua e ad alta velocità Questo processo rende i mulini a martelli eccezionalmente efficienti per un'ampia gamma di materiali, in particolare quelli friabili, abrasivi o fibrosi.

Componenti principali e variazioni di progettazione

Le prestazioni e l'idoneità all'applicazione di un mulino a martelli sono determinate dalla sua specifica configurazione di progettazione.

1. Componenti meccanici chiave

-

Gruppo rotore: Il cuore della macchina. Un albero in acciaio per carichi pesanti montato su cuscinetti di grandi dimensioni, che trasporta più carichi rotore discs su cui sono montati i martelli. La velocità del rotore (tipicamente 1.800–3.600 giri/min) è una variabile critica.

-

Martelli: Gli elementi di riduzione dimensionale attivi. I disegni includono:

-

Martelli fissi (rigidi): Imbullonato direttamente al rotore, offre la massima resistenza per i materiali più resistenti.

-

Martelli oscillanti: imperniato su perni, consentendo loro di oscillare verso l'esterno mentre ruotano. Questo design assorbe gli urti provenienti da oggetti infrangibili, fornendo protezione contro i danni.

-

Martelli reversibili: Può essere capovolto per utilizzare un secondo bordo affilato, raddoppiando la durata prima che sia necessaria la sostituzione o l'affilatura.

-

-

Camera di macinazione e rivestimenti: L'alloggiamento chiuso in cui avviene la riduzione delle dimensioni. È dotato di sostituibile piastre di usura or fodere (spesso realizzato in acciaio AR400 o manganese) per proteggere l'alloggiamento dall'usura abrasiva.

-

Schermo (grata): Il dispositivo di dimensionamento. Gli schermi con perforazioni circolari o scanalate di dimensioni precise circondano il rotore per 180-300 gradi. Il il diametro del foro dello schermo controlla direttamente la dimensione massima delle particelle del prodotto scaricato.

-

Meccanismo di alimentazione: Può essere alimentazione dall'alto, dal basso o lateralmente a seconda dell'applicazione e delle caratteristiche del materiale.

-

Sistema di azionamento: Tipicamente è costituito da un motore elettrico collegato tramite Cinghie trapezoidali e pulegge all'albero del rotore. Ciò consente una certa regolazione della velocità modificando le dimensioni della puleggia.

2. Principali configurazioni di progetto

-

Mulini a scarico per gravità: Il design più semplice. Il materiale ridotto cade attraverso lo schermo per gravità. Ideale per la macinazione fine di materiali leggeri e non abrasivi.

-

Mulini a scarico pneumatico: Incorpora un potente ventola di aspirazione dell'aria allo scarico. Ciò crea una pressione negativa nella camera, migliorando la produttività, raffreddando il prodotto e migliorando l'efficienza del vaglio, in particolare per la macinazione fine (<100 micron).

-

Mulini a vaglio a cerchio intero: Presenta uno schermo a 300 gradi, che massimizza l'area dello schermo per un dato diametro del rotore. Questa configurazione aumenta notevolmente la produttività per applicazioni che prevedono la macinazione fine o la macinazione di materiali fibrosi come trucioli di legno o biomassa. L'ampia area dello schermo previene l'intasamento.

-

Scala industriale o da laboratorio: I mulini industriali sono unità pesanti e ad alta potenza per il funzionamento continuo. I mulini su scala di laboratorio sono unità da banco utilizzate per lo sviluppo del prodotto, i test di fattibilità e la produzione in piccoli lotti.

Applicazioni industriali primarie e lavorazione dei materiali

I mulini a martelli sono onnipresenti grazie alla loro adattabilità. I principali settori applicativi comprendono:

-

Agricoltura e produzione di mangimi per animali: La più vasta area di applicazione. Utilizzato per macinare cereali (mais, grano, soia) , panelli di semi oleosi e ingredienti fibrosi per creare un'alimentazione animale uniforme. La capacità di controllare la dimensione delle particelle è fondamentale per la digestione degli animali e la qualità del pellet di mangime.

-

Lavorazione di biomasse e biocarburanti: Essenziale per riduzione dimensionale del cippato, dei residui agricoli (paglia, sansa), e delle colture energetiche dedicate prima della pellettizzazione o della bricchettatura. Qui i mulini a vaglio a cerchio intero sono standard.

-

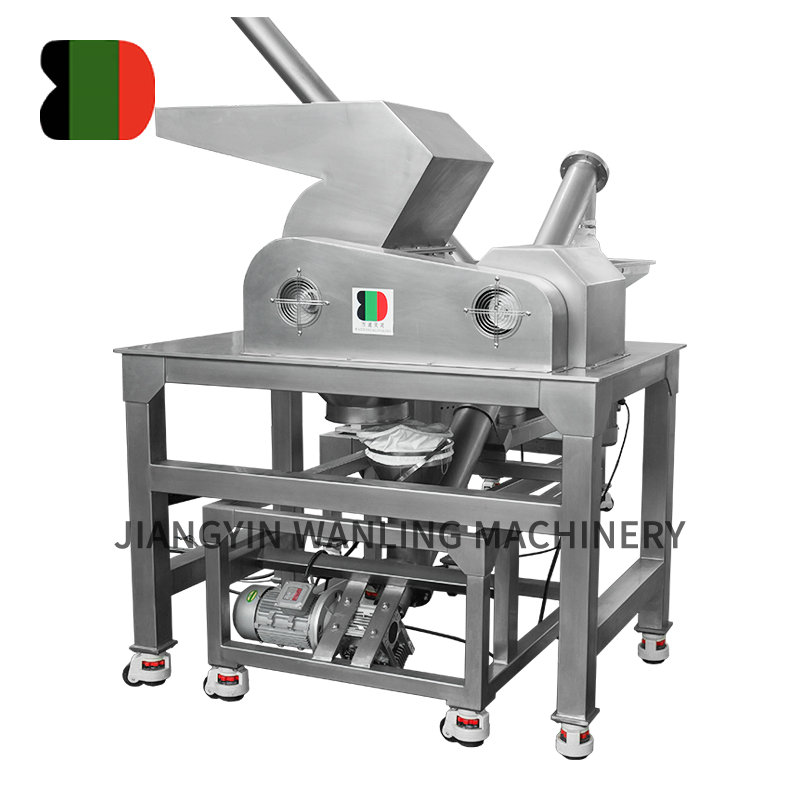

Trasformazione alimentare: Utilizzato per macinare spezie, zucchero, verdure essiccate e polveri alimentari dove il design igienico (spesso con struttura in acciaio inossidabile) è fondamentale.

-

Industrie farmaceutiche e chimiche: Per la macinazione fine di ingredienti farmaceutici attivi (API) e polveri chimiche. I progetti si concentrano sul contenimento, sulla pulibilità e sul controllo preciso delle dimensioni delle particelle, spesso con punte di martello e schermi specializzati.

-

Riciclaggio e trattamento dei rifiuti: Fondamentale per triturazione dei rifiuti elettronici (e-waste) , rifiuti solidi urbani , plastica e metalli per la separazione e il recupero a valle. Si tratta spesso di mulini a martelli "trituratori" o "maiale" per carichi pesanti.

-

Minerali e attività mineraria: Utilizzato per frantumare e polverizzare carbone, calcare, gesso e altri minerali moderatamente abrasivi.

Mulino a martelli rispetto ad altre tecnologie di riduzione dimensionale

Per selezionare il mulino giusto è necessario comprendere le alternative. Ecco come si confrontano i mulini a martelli:

| Attrezzatura | Meccanismo | Ideale per | Limitazioni / Non ideale per |

|---|---|---|---|

| Mulino a martelli | Impatto/Attrito (Martelli ad alta velocità) | Materiali friabili versatili , materiali fibrosi, inerti. Ampio intervallo di dimensioni delle particelle (da grossolane a fini). | Materiali altamente abrasivi (elevata usura), materiali sensibili al calore (possono generare calore), materiali molto duri (>Mohs 5). |

| Frantoio a mascelle | Compressione (Piastre ganasce fisse e mobili) | Frantumazione primaria di materiali molto duri e abrasivi (roccia, minerali). Riduzione delle grandi dimensioni del mangime. | Produce un prodotto relativamente grossolano con molte parti fini. Non per la macinazione fine finale. |

| Mulino a sfere/asta | Impatto e logoramento (Supporti rotanti) | Macinazione fine/ultrafine a umido o a secco di minerali, ceramiche, vernici. Prodotto molto fine ed uniforme. | Elevato consumo energetico. Processo lento. Non per materiali fibrosi. |

| Mulino a perni | Impatto (Perni fissi e rotanti) | Macinazione fine di materiali più morbidi e non abrasivi (alimenti, prodotti chimici). Minore generazione di calore. | Non è in grado di gestire alimenti di grandi dimensioni o materiali fibrosi/filamentosi. |

| Mulino a coltelli/trituratore | Cesoia/Taglio (Coltelli rotanti) | Materiali fibrosi, tenaci, filamentosi (pneumatici, plastica, legno, rifiuti urbani). Produce un prodotto triturato e simile a scaglie. | Non per la produzione di polveri fini o materiali friabili. |

Guida alla selezione critica: scegliere il mulino a martelli giusto

La selezione e il dimensionamento di un mulino a martelli richiedono un'analisi dettagliata sia degli obiettivi del materiale che del processo.

1. Caratterizzazione del materiale (il passaggio più importante):

-

Durezza e abrasività: Misurato da Scala di Mohs o indice di abrasione. I materiali altamente abrasivi (come la sabbia silicea) logoreranno rapidamente martelli e vagli, richiedendo leghe temprate specializzate e aumentando i costi operativi.

-

Friabilità: La facilità con cui il materiale si frattura all'impatto. I materiali friabili (cereali, carbone) sono ideali per la macinazione a martelli.

-

Contenuto di umidità: Un'umidità elevata (>15%) può causare l'intasamento del vaglio e una riduzione della produttività. Potrebbe richiedere il supporto dell'aria riscaldata o una fase di pre-asciugatura.

-

Dimensione particellare iniziale e target (F80 e P80): La dimensione del feed e la dimensione del prodotto desiderata determinano il rapporto di riduzione e required energy input.

-

Sensibilità al calore e alle esplosioni: Alcuni materiali (alimenti, prodotti chimici) si degradano con il calore o sono esplosivi (polvere). Potrebbe richiedere un mulino con caratteristiche di raffreddamento o costruzione antideflagrante (NFPA/ATEX).

2. Specifiche prestazionali e operative:

-

Capacità richiesta (produttività): Espresso in tonnellate all'ora (TPH) o chilogrammi all'ora (kg/ora). Questo è il fattore principale che determina le dimensioni della macchina e la potenza del motore.

-

Potenza (CV/kW): Direttamente correlato alla capacità e al rapporto di riduzione. La potenza insufficiente di un mulino porta a scarse prestazioni e intasamenti. Una regola di base è 1–10 HP per TPH, a seconda del materiale e della finezza.

-

Velocità del rotore: Velocità più elevate (3.000 giri/min) generano più impatti per una macinatura più fine. Le velocità inferiori (1.800 giri/min) forniscono una coppia maggiore per la molatura grossolana o materiali tenaci.

-

Area dello schermo e dimensione del foro: L'area dello schermo più ampia aumenta la capacità. Il il diametro del foro dello schermo deve essere 1,5–2 volte inferiore alla dimensione finale delle particelle desiderata a causa della forma ellittica delle particelle in uscita.

3. Costruzione e caratteristiche speciali:

-

Materiale di costruzione: L'acciaio al carbonio è standard. Acciaio inossidabile 304 o 316 è richiesto per applicazioni alimentari, farmaceutiche o corrosive.

-

Sicurezza e accesso: Cerca Porte di accesso allo schermo a 360 gradi per facilitare la sostituzione e la manutenzione dello schermo. Mills avrebbe dovuto farlo interblocchi di sicurezza che tolgono corrente quando le porte sono aperte.

-

Contenimento della polvere: Disegni completamente sigillati con ingressi/uscite flangiati sono necessari per il funzionamento senza polvere e l'integrazione con i sistemi di raccolta della polvere.

Migliori pratiche di funzionamento, manutenzione e sicurezza

Il corretto funzionamento garantisce efficienza, longevità e sicurezza dell'operatore.

-

Sequenza di avvio: Avviare sempre il mulino vuoto e under the amperaggio a pieno carico del motore (FLA) . Iniziare ad alimentare il materiale solo dopo che il rotore ha raggiunto la massima velocità operativa.

-

Ottimizzazione: La finezza del prodotto è controllata da: 1) Dimensioni dello schermo, 2) Velocità della punta del martello, 3) Velocità di avanzamento. Un retino più fine, una velocità più elevata o una velocità di avanzamento più lenta producono un prodotto più fine.

-

Programma di manutenzione preventiva:

-

Giornaliero: Verificare la presenza di vibrazioni o rumori insoliti. Controllare l'usura dei martelli.

-

Settimanale: Controllare la tensione della cinghia di trasmissione e l'integrità dello schermo per eventuali fori o intasamenti.

-

Secondo necessità: Ruotare o sostituire i martelli quando il bordo anteriore è usurato (in genere dopo 200–1000 ore, a seconda del materiale). Sostituire o ruotare sempre i martelli in set completi per mantenere l'equilibrio del rotore.

-

Periodicamente: Sostituire i rivestimenti antiusura e le sezioni dello schermo. Controllare e lubrificare i cuscinetti secondo le specifiche del produttore.

-

-

Protocolli di sicurezza critici:

-

Non aprire mai gli sportelli di ispezione mentre il rotore è in movimento.

-

Utilizzare blocco/tagout (LOTO) procedure per tutta la manutenzione.

-

Garantire adeguata custodia è presente per tutte le parti rotanti e i sistemi di azionamento.

-

Sii vigile per contaminazione da metalli ferrosi nel materiale in entrata (metalli estranei), che può causare gravi scintille e danni. Utilizzare separatori magnetici or rilevatori di metalli nella linea di alimentazione.

-

Il futuro della tecnologia dei mulini a martelli

L'innovazione continua a migliorare l'efficienza, la durata e il controllo.

-

Materiali e rivestimenti avanzati: Utilizzo di rivestimenti in carburo di tungsteno e compositi ceramici sulle punte dei martelli e sui rivestimenti per prolungare la durata utile nelle applicazioni abrasive del 300–500%.

-

Monitoraggio intelligente e Industria 4.0: Integrazione di sensori di vibrazione, termocamere e monitor dell'assorbimento di potenza per prevedere le esigenze di manutenzione (manutenzione predittiva), ottimizzare le velocità di avanzamento in tempo reale e prevenire guasti catastrofici.

-

Ottimizzazione del progetto tramite CFD: La fluidodinamica computazionale viene utilizzata per modellare il flusso di aria e particelle all'interno della camera di macinazione, portando a progetti che migliorano l'efficienza, riducono la turbolenza e riducono il consumo di energia per tonnellata di prodotto.

-

Ingegneria della riduzione del rumore: Design delle camere, materiali fonoassorbenti e involucri migliorati per soddisfare le normative più severe sul rumore sul posto di lavoro.

Conclusione: il motore indispensabile per la riduzione delle particelle

Il mulino a martelli è una testimonianza di un'ingegneria efficiente e pratica. Il suo principio semplice e basato sull’impatto, se eseguito in una macchina robusta e ben progettata, risolve una sfida industriale fondamentale in una serie di settori straordinariamente diversificati. Il successo dell’implementazione, tuttavia, dipende da a processo di selezione deliberata che si adatta perfettamente ai parametri di progettazione dello stabilimento— velocità del rotore, configurazione del martello, area dello schermo e potenza -nello specifico caratteristiche fisiche della materia prima per mangimi e the specifiche del prodotto desiderato .

Comprendendo i principi fondamentali delineati in questa guida, ingegneri e operatori possono andare oltre il considerare il mulino a martelli come una scatola nera. Possono invece sfruttarlo come uno strumento personalizzabile, ottimizzandolo per ottenere la massima produttività, costi di usura minimi e una qualità del prodotto costante. Dalla lavorazione del cibo che mangiamo e delle medicine su cui facciamo affidamento, al riciclaggio dei materiali della vita moderna e alla produzione di biocarburanti sostenibili, il mulino a martelli rimane un cavallo di battaglia indispensabile e in evoluzione nel cuore dell'industria globale.